Штітельман Б.А.

Кандидат технічних наук,

Провідний фахівець

ЗАТ «Весоизмерительная компанія« Тензо-М »

Високопродуктивних лоткового ДОЗАТОРИ ДЛЯ ЗАВАНТАЖЕННЯ ЗЕРНА НА ТРАНСПОРТ

Перевантаження залізничних вагонів понад заявлену вантажопідйомності - серйозне порушення правил перевезення. Стаття 120 Статуту залізниць РФ передбачає за це жорсткі санкції: штраф у розмірі п'ятикратної вартості перевезення всього матеріалу в перевантаженому вагоні і компенсація матеріального збитку при аваріях за участю перевантаженого транспорту. Останнім часом схожі штрафні санкції за наднормативну перевантаження колісних осей встановлені також для великовантажного автомобільного транспорту.

Ця проблема особливо актуальна для елеваторів і зерносховищ, відвантажувати зерно на залізничний і автомобільний транспорт. Точки відвантаження зерна, де транспортний засіб встановлюється на ваги, дуже нечисленні. Такі точки дозволяють не допускати перевантаження і вести комерційний облік відвантаження, але вони коштують дорого і не скрізь їх можна встановити.

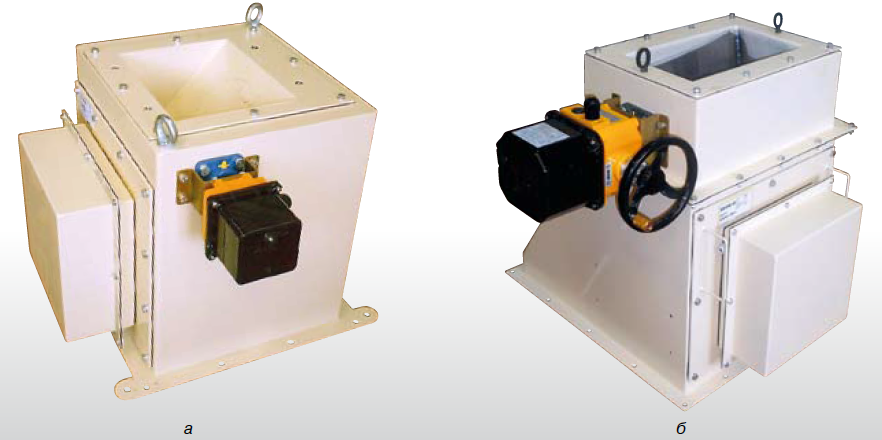

Рис 1. Дозатор зерна «Альфа» ДЛТ: а - ДЛТ-100М; б - ДЛТ-250

Штатні бункерні ваги в СВБ, через які має здійснюватися навантаження, на більшості залізобетонних елеваторів прийшли в непридатність і були демонтовані. Лише на небагатьох елеваторах їх не так давно почали замінювати на електронні автоматичні ваги «Сигма» виробництва «Тензо-М». А в більшості проектів, що будуються металевих елеваторів, як не дивно, автоматичні бункерні ваги взагалі не передбачені.

Як правило, на підприємстві існує кілька точок відвантаження, при єдиних вагонних вагах на під'їзних шляхах і автоваги, розташованих біля воріт, для комерційного обліку. Завантажені вагони і автомобілі зважують за фактом. Якщо виявлено перевантаження, то, щоб уникнути штрафу, доводиться відправляти їх з ваг до точок прийому зерна, тобто вивантажувати надлишки.

Головна причина перевантаження в подібних випадках - навантаження з ручним управлінням, «на око» за рівнем зерна в вагоні або кузові. При звичайній продуктивності навантаження вагонів порядку 100-150т / ч неможливо вимагати від вантажників заповнення вагона з похибкою, меншою, ніж 5-10% по відношенню до маси, зазначеної в бортовому трафареті вагона. Прагнучи не допустити перевантаження, персонал часто знижує продуктивність потоку, збільшуючи тим самим тривалість простою вагонів.

За відсутності статичних або бункерних ваг в точці навантаження радикальним способом підвищення точності і скорочення часу завантаження вагонів і інших засобів перевезення сипучих вантажів є автоматизоване вагове дозування з застосуванням інтегруючих витратомірів-дозаторів.

У порівнянні з вагонними, автомобільними і бункерних вагами лоткові пристрої дуже прості в експлуатації, компактні, недорогі, легко вбудовуються в технологічні комунікації. Продуктивність потоку вимірюється по тиску струменя зернового потоку на лоток з тензодатчиком. Кількість пройшов через витратомір продукту визначається шляхом підсумовування (інтегрування) показань витратоміра за часом. Реальна похибка цих пристроїв становить до 2% (верхня межа вимірювання) і може бути знижена до 1-1,5% шляхом ретельної градуювання витратомірів на місці установки за простою методикою. Програмне забезпечення сучасних витратомірів забезпечує не тільки обчислення маси продукту, але і видачу дискретного сигналу в момент збігу фактичного значення маси з заданим. Якщо використовувати цей сигнал для дистанційного управління запірною арматурою випуску зерна з бункера або транспортним устаткуванням, то витратомір стає дискретним ваговим дозатором. Функція дискретного дозування передбачена і в лоткові дозаторах безперервної дії, так як в їх склад входить регулююча заслінка, що відсікає подачу зерна при досягненні заданої маси.

Саме для вирішення завдань автоматизації навантаження зерна в транспорт нами були розроблені і в 2016р. надійшли в продаж два нових високопродуктивних дозатора типу «Альфа» виконань ДЛТ - 100М (рис. 1, а) і ДЛТ - 250 (рис. 1, б). На елеваторах вони знайдуть застосування, в першу чергу, для дискретно-безперервного вагового дозування зерна: ДЛТ-100М переважно для навантаження зерна в автотранспорт, ДЛТ-250 - в вагони-зерновози. Дозатори можуть бути також з успіхом використані для стабілізації навантаження на потужні транспортно-технологічні лінії і машини. Зокрема, для вагового дозування в потоці помольних сумішей на елеваторах, де для підйому використовується нория продуктивністю 175Т / ч, призначений дозатор ДЛТ-100М, а для маршрутів з продуктивністю 350 т / год - ДЛТ-250.

Всі дозатори «Альфа-ДЛТ» складаються з лоткового витратоміра з розміщеною безпосередньо над лотком електрокерованої секторної заслінкою (так зване вимірювально-дозуючий пристрій - ІРУ) і універсального пульта управління завантаженням (ПУ) - рис. 2. Основні технічні характеристики дозаторів наведені в таблиці.

Технічні характеристики лоткові дозаторів

показник

ДЛТ-100М

ДЛТ-250

Найбільші межі дозування для зерна пшениці (0.78 т / м3), т / год

100

250

Глибина регулювання продуктивності

1:20

Відносна похибка стабілізації продуктивності й дозування маси,%

1,5 - 2

Кількість перемикаються калибровок 8 Кількість лічильників маси 2 (оперативний і фіскальний) Час повного ходу приводу заслінки, з 10

харчування

Потужність, ВА

220В 50Гц 50ВА 50 200

Габаритні розміри ІРУ, мм, не більше:

висота

ширина

глибина

510

708

610

700

820

700

Маса з ПУ, кг

70

110

Ступінь захисту від впливів середовища IP65 Діапазон робочих температур ◦С Від -30 ... .. + 40

Зв'язок з АСУ ТП

RS-485 ModbusRTU / альтернативно - введення / виведення 4-20 ма;

спецзамовлення - ProfibusDP

Рис 2. Універсальний пульт управління дозаторів типу «Альфа-ДЛТ»

У системах автоматизованої завантаження транспорту на елеваторах дозатори встановлюють під оперативними бункерами СВБ або спеціально виділеними силосами і здійснюють безперервно-дискретний вагове дозування, тобто випуск заданої кількості зерна із заданою продуктивністю. До необхідності застосування стабілізації продуктивності в діапазоні 200-250 т / ч при дискретно ваговому дозуванні ми прийшли на підставі великого досвіду, накопиченого при автоматизації завантаження у вагони-хопери сухого піску і зернових культур за допомогою лоткові витратомірів і керованих ними засувок з електроприводом.

В реальних умовах завжди має місце неузгодженість производительностей завантаження бункера продуктом з маршруту і вивантаження його через засувку. При цьому рівень зерна в бункері змінюється довільно. Зниження рівня до деякого мінімального межі призводить до добре відомого фахівцям зриву сталого закінчення через випускний отвір. В результаті швидкість і продуктивність потоку, падаючого на лоток витратоміра, неконтрольовано змінюється, що різко збільшує похибку вимірювання витрати. Як наслідок, зростає і помилка маси дози, по досвідченим даним - в рази відносно паспортної величини.

Уникнути цих проблем дозволяє автоматична стабілізація продуктивності випуску зерна з оперативного бункера в процесі завантаження транспортного засобу.

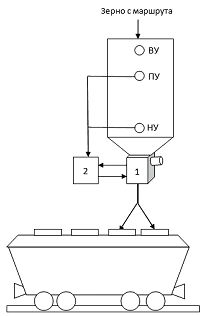

З урахуванням вищевикладеного, оптимальною є організація ділянки навантаження зерна, наприклад, в вагон (рис. 3). В системі управління дозатором додатково передбачена функція автоматичного регулювання рівня між датчиками проміжного (ПУ) і нижнього граничного (НУ) рівнів зерна в бункері. Алгоритм регулювання передбачає припинення випуску зерна при зниженні рівня нижче НУ і відновлення - при заповненні бункера до ПУ. Коли зерно знаходиться між нижнім і проміжним рівнями, продуктивність стабілізована. При цьому її середнє значення за час навантаження (з урахуванням пауз) завжди дорівнює продуктивності маршруту подачі зерна в бункер. Відбувається автоматичне узгодження навантажень, що дозволяє завантажити вагон за мінімально можливий за експлуатаційних умов час, а маршрут подачі зерна в бункер працює без зупинки. Постійна наявність зерна над дозатором забезпечує точне дозування в основний період навантаження, а при зачистці бункера стабілізація продуктивності зводить до мінімуму похибку обчислення маси.

Рис 3. Схема навантаження зерна в заліз- нодорожний транспорт за допомогою дозатора «Альфа-ДЛТ»:

1 - вимірювально-дозуючий пристрій; 2 - пульт управління

Процес вантаження автоматизований. Пульт управління встановлюється безпосередньо в точці навантаження. Оператор вносить у ваговій прилад дозатора задане значення, що відвантажується маси і, підготувавши транспорт до навантаження, натискає на пускову кнопку. При наявності зерна між ВУ і ПУ відкривається заслінка дозатора і через 5-7 с встановлюється задана продуктивність. Перемикаючи індикатор приладу, оператор спостерігає за тим, з якою продуктивністю йде завантаження і скільки зерна вже завантажено. При необхідності пересунути транспортний засіб оператор перериває завантаження за допомогою спеціальної кнопки «Пауза». При проходженні через дозатор заданої кількості зерна навантаження автоматично зупиняється і загоряється світловий сигнал.

Практична похибка дозування в описаній системі лежить в межах 1-1,5% від фактичної маси, завантаженої в вагон, що дозволяє уникнути небажаного перевантаження.

література

1. Сенянскій М.В. Автоматизоване вагове дозування помольних сумішей / М. В. Сенянскій, К. Е. Солнцев, Б. А. Штітельман // Хлібопродукти. - 2007. № 8. - С. 35-36; № 9. - С. 31-32.

2. Штітельман Б.А. Стабілізація процесу підготовки зерна до помелу за допомогою дозаторів безперервної дії / Б. А. Штітельман // Хлібопродукти. - 2013. № 1. - С. 27-29.

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот