опис Складальні пристосування. Частина 1

Пристосування для запресовування і розпресування

Пристосування для запресовування і розпресування

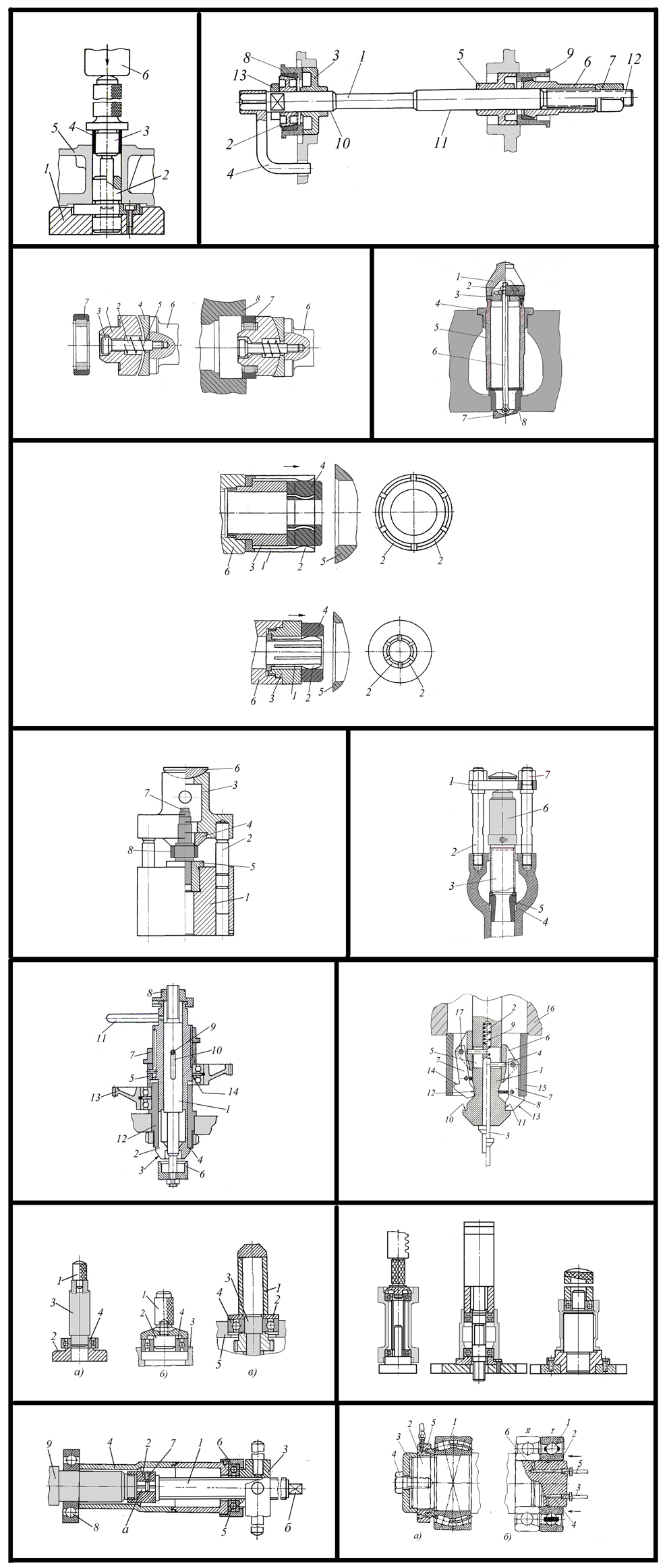

Однією з найбільш часто зустрічаються складальних операцій є запрессовка деталей типу втулок, внутрішніх кілець підшипників кочення, осей і т. П. У відповідні отвори корпусних деталі, а також запресовування втулок, зовнішніх кілець підшипників, зубчастих коліс, шківів і зірочок на вали і распресовка ( з'їм) цих деталей при розбиранні вузла, виконуваної, наприклад, при його ремонті. Для запресовування перерахованих вище деталей в умовах одиничного виробництва зазвичай використовуються різні оправлення, кондуктори, зусилля пресування на яких створюється за рахунок різьбових і клинових з'єднань, або пневмо - гідроприводу, а в умовах серійного виробництва для цього використовуються механізовані і автоматизовані пристосування. Для розпресування деталей застосовуються різні знімачі, які, в ряді випадків, можуть використовуватися і для запресовування.

Оправлення, кондуктори та пристосування для базування і запресовування деталей.

Центруючі і пресують оправлення, що входять до складу пристосувань для за-пресування, дозволяють поєднати їх зовнішню поверхню з відповідною поверхнею отвори в корпусних деталі, а потім створити на зовнішньому торці запресовуються деталі зусилля, необхідне для виконання складальної операції. Розглянемо їх конструктивне виконання.

Рис 1 Конструкція пристосування для запресовування короткої втулки

На Рис 1 показана конструкція пристосування для запресовування короткої втулки в плоску стінку корпусної деталі. Воно містить оправлення 1 з нарізним кінцем, до встановлених на ній центрирующей втулкою 2 і двома склянками, верхнім натискним 3 і нижнім наполегливою 4, а також штурвал 5 і замикає шайбу 6 з відкритим пазом, що встановлюється в канавку рамки 1 розташовану на її нижньому кінці. Для зниження тертя між штурвалом 5 і верхнім натискним склянкою 3, між ними встановлений підшипник 7.

Працює пристрій наступним чином. Центруюча втулка 2 разом з встановленим на її цапфу меншого діаметра втулкою 8 підлягає запрессовке в стінку 9 корпусних деталі, своєю цапфою більшого діаметра вводиться в отвір корпусної деталі (цапфа більшого діаметра втулки 2 виконана по перехідній посадці, тому щільно входить в отвір корпусної деталі). Потім в отвір центрирующей втулки 2 вводиться оправлення 1, на яку знизу одягається нижній завзятий стакан 4 і стопориться замикає шайбою 6, а зверху одягається нажімной стакан 3 з підшипником 7 і накручується штурвал 5. У такому стані пристосування готове до запрессовке втулки 8 в отвір корпусних деталі 9. Запресовування втулки 8 здійснюється шляхом обертання за годинниковою стрілкою штурвала 5, який, впливаючи на верхній торець втулки 8, через натискний стакан 3, змушує її разом з центрирующей втулкою 2 опускатися вниз, в результаті ч го втулка 8 запресовується в отвір корпусної деталі 9. Після виконання операції запрессовки пристосування розбирається. При цьому штурвал обертається в зворотному напрямку, знімаючи навантаження з усіх деталей входять в пристосування, що дозволяє зняти замикаючу шайбу 6 і нижній завзятий стакан 4, а після цього знімається оправлення 1 разом з верхнім натискним склянкою 3 і штурвалом 5.

В даному розділі повної версії статті міститься 14 прикладів конструктивного виконання оправок і кондукторів для запресовування (див. Рис. В таб.) З описом їх роботи

Механізовані пристосування для запресовування

підшипників і зубчастих коліс

Основними критеріями, що визначають рівень автоматизації складальної операції, крім обсягу виробництва, є точність взаємного розташування деталей, що збираються, яку необхідно забезпечити в процесі виконання операції, і габаритні розміри і маса устанавлваемой (запресовуються) деталі. Цим критеріям в повній мете відповідають операції запрессовки підшипників кочення і зубчастих коліс, що входять до складу серійно виготовляються редукторів. Розглянемо приклади їх конструктивного виконання.

Рис 15 Конструкція пристосування для монтажу підшипників на вал, який має з боку запрессовки підшипників різьбовій хвостовик.

На Рис 15 показана конструкція пристосування для монтажу підшипників на вал, який має з боку запрессовки підшипників різьбовій хвостовик. Воно містить гідроциліндр 1, корпус 2 якого оснащений центрирующим пристроєм 3, а шток 4 має кінцеву частину з захопленням 5. Центруюче пристрій 3 включає циліндричний виступ 6, виконаний на корпусі 2 гідроциліндра 1, три пружних в осьовому напрямку пальця 7 і наполегливу втулку 8, при цьому діаметр описаного кола пальців 7 дорівнює діаметру циліндричного виступу 6 на корпусі 2 гідроциліндра 1. Захоплення 5 розташований на торці штоку 4 гідроциліндра 1 виконаний у вигляді гнізда 9 для розміщення в ньому нарізного хвостовика вала, на котор ий запресовуються підшипники, і містить кульки 11, розташовані в радіальних гніздах 10, при цьому, кульки 11 зафіксовані в гніздах 10 посредствам пружинних кілець 12, встановлених в канавках 13. Крім того, пристрій оснащений наполегливою фланцем 14, мають різьбовий хвостовик 15, сполучаються з гніздом 9 захоплення 5, який призначений для запресовування підшипників в корпусні деталь 17.

Працює пристрій наступним чином. Для запресовування комплекту підшипників на вал 16 циліндр 1 пристосування центрируют щодо внутрішнього отвору підшипників шляхом введення штока 4 в отвір внутрішніх кілець підшипників. Після чого шток 4 гідроциліндра 1 пропускають за межі комплекту підшипників і в гніздо 9 його захоплення 5 вводиться хвостовик вала 16, при цьому кульки 11 підтискає пружинними кільцями 12 западають в проточку хвостовика вала 16. Після цього по-дається команда на втягування штока 4 гідроциліндра 1 , в результаті чого, вал 16 разом зі штоком переміщається вправо. У момент коли вал 16 зустрічає опір з боку підшипників, скіс проточки його нарізного хвостовика прагне відтиснути кульки 11 назовні, чому перешкоджає протистоїть кулькам поверхню підшипника. Після запресовування вала 16 до упору його бурту в підшипник, кульки 11 виявляються за межі-ми направляючої частини втулки 8, і при подальшому переміщенні штока 4 відбувається його роз'єднання з валом 16 в результаті видавлювання кульок 11 з проточки. При запресовуванні підшипників в корпусні деталь 17, яка проводиться до запресовування вала 16, корпус 2 гідроциліндра 1 впирається в правий торець корпусної деталі 17, виступ 6 його корпуса 1 і пальці 7 центрируют його по отвору, в яке встановлюються підшипники. Після цього шток 4 гідроциліндра 1 водиться в отвір комплекту підшипників і потім пропускається через нього, а потім в гніздо 9 замку 5 вводиться хвостовик 15 фланця 14, при цьому кульки 11 западають в його проточку. Після цього, подається команда на втягування штока 4, і фланець 14 починає переміщається вправо разом зі штоком 4. В момент, коли фланець 14 упреться в зовнішнє кільце підшипника, а підшипник почне входити в розмір отвору корпусної деталі 17 кульки 11 будуть надійно замкнені деталі 17 кульки 11 будуть надійно замкнені поверхнею отвори підшипника. Роз'єднання штока 4 з фланцем 14 виробляється вручну після запресовування і зворотної подачі штока 4, так щоб кульки 11 вийшли за межі підшипника.

В даному розділі повної версії статті міститься 4 приклади конструктивного виконання механізованих пристосувань для запресовування підшипників і зубчастих коліс (див. Рис. В таб.) З описом їх роботи

Знімачі.

Знімачі це механізми дозволяють напресовують на вал і спресовувати з нього шестерні, шківи, втулки і внутрішні кільця підшипників, а також запресовувати в отвори корпусних деталей букси, стакани, і зовнішні кільця підшипників і витягувати їх. У Знімачі для збільшення робочого підсилювача використовується, гвинтові пари і важільні механізми, а також пневматичні і гідравлічні циліндри, останні знаходять все більше застосування, оскільки дозволяють розвивати великі зусилля без використання ручної праці збирача і мають, при цьому, малі габаритні розміри. Гвинтові знімачі традиційної конструкції показані на Рис 19.

Рис 19 Гвинтові знімачі традиційної конструкції з двома і трьома лапами

Рис 19 Гвинтові знімачі традиційної конструкції з двома і трьома лапами

Такі знімачі складаються з гвинта оснащеного рукояткою, траверси з центральним різьбою, в яке встановлюється гвинт і двох або трьох лап з зачепами на кінцях. При виконанні операції знімання нижній кінець гвинта впирається в нерухому деталь, наприклад торець вала, а лапи своїми зачепами взаємодіють з торцем знімається деталі, наприклад втулки, а при виконанні операції напрессовки навпаки зачепи лап впираються в нерухому деталь, а нижній торець гвинта в торець запресовуються деталі , найчастіше через проставлення у вигляді шайби.

Рис 20 Конструкція механічного знімача забезпечує підвищену продуктивність

Рис 20 Конструкція механічного знімача забезпечує підвищену продуктивність

На Рис 20 показана конструкція механічного знімача, що забезпечує підвищену продуктивність при роботі з деталями, що встановлюються з невеликим натягом. Знімач містить корпус 1 з встановленим на ньому комплектом змінних прихватов 2 і переміщається посредствам рукоятки 3 опори 4 зі сферичною цапфою 5, закріпленої на одному кінці стрижня 6, встановленого консольно і перпендикулярно щодо осі опори 4 з можливістю зворотно - поступального і качательного переміщення, При цьому інший кінець стрижня 6 зв'язаний посредствам ковпачка 7 з гайкою - рукояткою 8, що переміщається по трубі 9, концентрично розташованою щодо стрижня і шарнірно закріпленої посредствам осі 10 в корпусі з 'емніка 1. Крім того в корпусі 1 також співвісно опорі 4 рухомо встановлений циліндричний упор 11. При випрессовке деталі, наприклад підшипника, знімач встановлюється як показано на Рис 34, тобто в положення при якому прихвати зачіпляються за нижній торець знімається деталі. Потім за допомогою рукоятки 3 опору 4 підводять до сферичної цапфе вибираючи зазор між ними при положенні стрижня 6 під кутом 90 град до осі упору 11. Обертанням гайки - рукоятки 8, переміщаючи стрижень 4 зі сферичною шайбою 5, задають необхідну величину ексцентриситету е, після чого качають стрижень 4 разом з трубою 9 на деякий кут w, при цьому циліндричний упор 11 зміщується на величину Δ, рівну: Δ = е ∙ tgw. При цьому зусилля розпресування P_плвознікающее на упорі 11 складе:

В результаті переміщення циліндричного упору 11 відбувається розпресування. Пропонований знімач забезпечує при розпресування перехід від великих зусиль і малих переміщень до малих зусиллям і великим переміщенням в кінці демонтажу распрессовиваемой деталі, що дозволяє істотно підвищити продуктивність праці при виконанні даної операції.

В результаті переміщення циліндричного упору 11 відбувається розпресування. Пропонований знімач забезпечує при розпресування перехід від великих зусиль і малих переміщень до малих зусиллям і великим переміщенням в кінці демонтажу распрессовиваемой деталі, що дозволяє істотно підвищити продуктивність праці при виконанні даної операції.

В даному розділі повної версії статті міститься 9 прикладів конструктивного виконання оригінальних знімачів (див. Рис. В таб.) З описом їх роботи

Література.

1. Ігнатьєв Н. П. Проектування складальної оснастки

і обладнання. Азов 2014 р

2. Замятін В.К. Технологія і оснащення складального виробництва машинобудування М :. Машинобудування 1995 р

3. Новиков М.П. Основи технології складання машин. М :. Машинобудування 1980 р

4. Складання та монтаж виробів в машинобудуванні. Том 1 За редакцією Корсакова В.С., Замятіна В.К. М :. Машинобудування 1985 р

Повна версія статті містить 25 сторінок тексту і 27 малюнків

Для придбання повної версії статті додайте її в кошик,

Вартість повної версії статті 150 рублів.

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот