Відслужили свій вік або вже непотрібні дитячі коляски відправляють, як правило, на смітник або в металобрухт. Тим часом їх трубчасті елементи або цілі з'єднання з них знадобляться при виготовленні ряду саморобних пристроїв, корисних в домашньому господарстві. Наприклад, з дитячих колясок виходять зручні візки для перевезення вантажів. Особливо корисні такі візки на садово-городніх ділянках, число яких в Росії щорічно зростає, так як через обмежені фінансові можливості все більше людей прагнуть забезпечити себе вирощеними власноруч ягодами, фруктами і овочами. Найважче доводиться малозабезпеченим пенсіонерам, яким, щоб просто вижити, весь дачний сезон доводиться працювати на своїй ділянці, вирощуючи овочі, ягоди, фрукти. Зрозуміло, що людям похилого віку (та й молодим теж!) Не обійтися без вантажних візків, які необхідні для транспортування по території городу та поза ним гною, компосту, торфу та інших вантажів, а також для перевезення з ділянок зібраного врожаю, зокрема до місць зупинки громадського транспорту. Однак купити вантажний візок в магазинах більшості пенсіонерів практично неможливо через значну вартості таких візків. У той же час, використовуючи викладені нижче принципи і рішення, не дуже складно своїми руками зібрати з деталей від зношених дитячих колясок практичні візки для перевезення вантажів необхідної маси і габаритів. Можливо, що якісь елементи візки доведеться замовити в майстерні або застосувати для їх виготовлення зварювання, але все одно це буде набагато дешевше, ніж купити таку візок в магазині.

На своєму досвіді я переконався, що добре мати в господарстві три типи візків: чотириколісну - вантажопідйомністю до 100 кг і дві складні двоколісні - одну для перевезення габаритних вантажів масою до 70 кг, іншу - на вантаж до 30 кг (для доставки додому товарів, придбаних в магазині).

Звичайно, повністю копіювати запропоновані нижче конструкції візків не завжди доцільно. Тому обов'язково розгляньте варіанти потрібних вам саморобок на папері з олівцем і тільки після цього обирайте прийнятну конструкцію з урахуванням наявного інструменту і можливості замовлення ряду деталей на стороні. Особливістю всіх саморобок є їх ні на що не схожий зовнішній вигляд, в результаті чого нерідко проникають в приватні володіння сторонні особи, йдучи, не «захоплюють» з собою ці саморобки, в тому числі і візки, в зв'язку зі складністю їх збуту, в той Водночас в результаті подібних випадків широко тиражовані промислові вироби зазвичай виявляються у нових господарів.

чотириколісна візок

Рама типовий дитячої коляски без знятої з неї навешиваемой за допомогою пружинних або гумових амортизаторів верхній частині показана на рис. 1. Власне рама складається з двох осей з сталевого прута діаметром 10 мм, які приварені до П-образним боковинам з прутка такого ж діаметру або із сталевої штаби перетином 4x20 мм. У відігнутих вгору частинах боковини, якщо вони виконані з смуги, просвердлені отвори діаметром 6 мм; якщо ж боковини зроблені з прутків, то їх на кінцях зігнуті кільця з таким же внутрішнім діаметром. Ці отвори (кільця) і служать для установки на раму зазначених вище амортизаторів. На осях і ребрах коляски зазвичай розміщена металева або полімерна сітка для різних дрібниць (на рамі, зображеної на рис. 1, сітка знята). Зрозуміло, для перевезення гною, компосту та інших подібних вантажів раму необхідно оснастити спеціальним кузовом, який би мав днище, бажано суцільне, а також боковини і знімні передню і задню стінки. Рама коляски, взагалі-то, має достатню вантажопідйомністю, так що зроблена мною на основі такої рами візок (рис. 2 і 3) служить мені вже протягом 4-х сезонів, перевозячи вантажі до 80 ... 90 кг. Вертикальні частини боковин я відігнув назовні спочатку на кут близько 30 °, а верхні частини решт з отворами відігнув додатково ще на 15 ° (рис.3, а). Дана операція дозволила прив'язувати до кінців боковин шнур і спереду, і ззаду візка, що зробило можливим створювати тягове зусилля як спереду, так і ззаду візка, щоб в умовах обмеженого простору рухати візок вперед і назад без її розвороту. Над кожною віссю розташував між боковинами дерев'яний опорний брус перерізом 60x60 мм, прибивши до нього (поруч з боковинами) відрізки дощок товщиною 10 ... 15 мм, шириною і довжиною по 60 мм. Якщо взяти брус товстіший, то середину бруса можна стесати сокирою, залишивши у його країв виступи, еквівалентні прибитим відрізках дощечок. Знизу бруси прикріпив до осей близько боковин П-образними дужками, зігнутими зі сталевого дроту діаметром 3 ... 4 мм або з цвяхів такого ж діаметру без капелюшків. Щоб не розколоти скобами дощечки, попередньо просвердлив в них (в місцях забивання дужок) отвори. Глибина входження дужок в бруси близько 40 мм.

Мал. 1. Типова рама дитячої коляски: 1 - вісь; 2 - боковина

Найбільш підходящим матеріалом для днища є авіаційна фанера товщиною 10 ... 15 мм, але я зробив днище з добре підігнаних один до одного дощок товщиною 20 мм. Так як довжина рами коляски становила 520 мм, що недостатньо для розміщення в кузові довгомірних предметів, то кузов я виготовив довжиною 820 мм, тобто він виступав за межі рами як спереду, так і ззаду на 150 мм. Дошки днища згуртував, прибивши знизу днища три дерев'яні планки (по краях і в центрі). Бічні стінки кузова (борта) шириною 200 мм виготовив з таких же дощок і згуртував їх, як і днище, трьома планками. Нижній край обох бортів стесав у кожної нижньої дошки на відповідний кут для щільного прилягання його до крайньої дошці днища. У відігнутих частинах боковин рами просвердлив кілька отворів діаметром 5 мм і гвинтами М5 з гайками, прикріпив дошки бортів до боковин. Нагадаю, що у моєї рами від коляски боковини зроблені зі сталевої смуги, якщо боковини виконані з дроту, то дошки до боковин можна прикріпити П-образними дужками.

Мал. 2. Загальний вигляд візка з кузовом на основі рами від коляски: 1 - боковина; 2 - вісь; 3 - опорний брусок; 4 - куточок

Задній і передній знімні борти вирізав з листа старого покрівельного заліза. Для підвищення жорсткості бортів в верхню частину кожного з листів завальцевать (закатав) по сталевому прутки діаметром 6 мм. Для фіксації задніх бортів прибив до країв бічних бортів куточки 50x50 мм, зігнуті з покрівельного заліза в два шари. Аналогічні куточки встановив і на "торцях" днища. Сідниці куточків на бортах і на днище заведені під дерев'яні планки, якими я згуртовував дошки бортів і днища. Всі дерев'яні поверхні обробив шерхебелем (або рубанком), щоб до них менше прилипала земля. Опорні бруси з метою запобігання їх від гниття промазав відпрацьованим моторним маслом. Нижню поверхню днища теж обробив моторним маслом, але слабше. Залізо для куточків покрив оліфою і добре висушив. Краще б і всі поверхні дерев'яних деталей покрити два рази оліфою і просушити перед складанням. Корисно також днище і борту зсередини оббити покрівельним залізом.

Мал. 3. Візок з кузовом на основі рами від коляски: а - поперечний розріз; б - поздовжній розріз; 1 - куточок; 2 - опорний брус; 3 - боковина рами (сталева смуга); 4 - П-образна дужка

Обсяг даного кузова близько 0,06 м3, що, як показала практика, досить для перевезення (при порівняно невеликих зусиллях) у візку землі, компосту або гною загальною масою до 80 кг. Природно, що для транспортування довгих вантажів передній і задній борти знімають. Я перевозив на такий візку по два мішки картоплі.

Дуже важливим для візків є стан коліс і осей, на які колеса надіті. Колеса найчастіше забезпечені ободом з гуми. Зовнішній діаметр коліс коляски зазвичай становить 80 ... 250 мм. Для візки краще використовувати колеса максимального діаметра, що забезпечить достатній кліренс (просвіт між віссю і поверхнею дороги) для доставки вантажів по території городу (саду). Як правило, осі колясок не змащувати, тому по завершенні використання колясок поверхні тертя втулок і осей зазвичай значно спрацьовані. Так що необхідно в процесі виготовлення візки зняти колеса і уважно оглянути їх втулки і осі. У разі значного зносу втулок або осей можливі кілька рішень виправлення ситуації. По-перше, трохи зменшити діаметр осей, для чого, зрозуміло, осі доведеться проточити на токарному верстаті. Але для цього осі необхідно відокремити від боковин рами за допомогою зубила або ножівки по металу. Далі розроблені отвори у втулках проходять свердлом і запресовують в нові отвори металеві втулки (простіше для них підібрати готові трубки) або полімерні втулки з внутрішнім отвором під новий діаметр осей. По-друге, можна рассверлить отвори у втулках і виготовити під них цілком нові осі з відповідно збільшеним діаметром. Але в цих обох випадках будуть потрібні токарні та зварювальні роботи. Простіше залишити у візку зношені деталі. Потрібно тільки добре змастити місця тертя і постійно стежити за наявністю тут мастила. І така візок ще довго буде надавати вам допомогу. Звичайно, тягове зусилля для транспортування вантажу через зношування осей і втулок зросте.

І останнє. Якщо передбачається виготовити нові осі, то корисно відразу передбачити установку на вісь замість одного відразу двох однакових коліс з кожного боку, що полегшить перевезення вантажів по пухкої орної грунті.

Двоколісні складні візки

Двоколісні складні візки простіше зібрати зі старих дитячих колясок, які не мають рами (такі коляски не завжди мають загальну вісь для коліс). Тому конструкція візка залежить від наявності коляски того чи іншого виду.

Мал. 4. Візок з відкидною полицею для перевезення вантажу до 70 кг: 1 - державка (верхня частина стійки); 2 - фіксатор; 3 - скоба; 4 - вертикальна трубка нижній частині стійки; 5 - складова тяга; 6 - рама для вантажу; 7 - поперечки (трубки)

Моя візок (рис. 4), розрахована на вантаж до 70 кг, виготовлена на базі прогулянкової коляски із загальною віссю для обох коліс. Несучі деталі таких колясок зазвичай виконують з тонкостінних легких дюралюмінієвих і сталевих трубок з зовнішнім діаметром 16 мм. Моя візок складається в основному з алюмінієвих трубок за винятком нижньої сталевий П-образної трубки рами полки, на яку ставлять вантаж.

Нижня частина розбірний стійки (її висота приблизно 560 мм) вдає із себе раму, зібрану з двох вертикально розташованих трубок, пов'язаних між собою горизонтально орієнтованими поперечними трубкою і планкою. Як видно з рис. 4, подібна рама нагадує букву Н з двома перемичками. Між нижніми кінцями вертикальних трубок стійки укріплена вісь діаметром 8 мм, з встановленими на ній обгумованими колесами (їх зовнішній діаметр 150 мм). Зауважу, що нижня частина стійки разом з колесами з полімерного матеріалу взята повністю від коляски. Верхня відкидна частина стійки (державка) з пластиковою ручкою також складова частина цієї ж коляски. Для додання жорсткості всій стійки і для зручності кріплення до стійки вантажу, що перевозиться в нижню частину стійки і в державка вбудовані поперечки, про першу з яких ми вже говорили. Кріплять трубки-поперечки до вертикальних стійок традиційним способом. В кінці трубок щільно вставлені металеві втулки довжиною 30 мм, в яких нарізана різьба М5. В трубках стійки, в свою чергу, просвердлені на потрібному рівні навпроти один одного отвору діаметром 5 мм. Через отвори в стійках пропускають гвинти і пригвинчують ними поперечки. Для підвищення надійності кріплення втулок в трубках-перемичках в них (трубках і вставлених втулках) за один прохід свердлять радіальні отвори і ставлять заклепки діаметром 3 мм.

На відстані 40 мм від верхніх кінців труб нижньої частини стійки на заклепках зміцнюють скоби з металевої смуги шириною 50 мм і товщиною 2 мм. Такі скоби майже завжди є в складі колясок. У скобах на осях-заклепках діаметром 5 мм закріплені нижні кінці труб державки, так що останню можна повертати вниз на 180 °. Для більш вільного обертання державки на заклепках між трубками державки і внутрішніми поверхнями скоб поставлені шайби зі сталі. У робочому (верхньому) положенні державка утримується за допомогою фіксаторів у вигляді овальних кілець, які вільно переміщаються на кінцях державки і можуть вдягатися на верхні кінці нижньої частини стійки (див. Рис. 4). Фіксатори роблять з оцинкованого покрівельного заліза. З листа останнього вирізують стрічку шириною 30 мм, потім стрічку обертають - навколо трубок державки і нижньої стійки в місцях їх кріплення, обжимають стрічку навколо них, відрізають від стрічки заготовку з урахуванням заходу одного краю на інший (внахлест) на 10 мм, знімають заготовку з трубок і пропаивают місце нахлеста свинцево-олов'яним припоєм. Додатково я поставив в місці нахлеста ще й заклепку діаметром 3 мм. Такі фіксатори надійні, легкі і прості у виготовленні. Щоб фіксатори в нижньому положенні трималися на трубках з натягом, до кінців трубок стійки приклеюють смужки з гуми товщиною 2,5 ... 3 мм.

Сталева рама полки прикріплена до трубок нижній частині стійки осями-гвинтами М5, що дозволяє піднімати раму вгору майже на 90 °. До трубках рами на відстані 150 мм від цих осей-гвинтів приварені втулки-бобишки (рис. 5, а) з внутрішнім різьбленням М6. Ці втулки-бобишки призначені для кріплення на бічних трубках рами складовою тяги, яка забезпечує візку не тільки фіксоване положення рами щодо стійки (приблизно під кутом 90 °), а й дозволить притискати раму до стійки, що зручно, наприклад, при зберіганні візки.

Мал. 5. Вузли кріплення тяги візки (а і б), а також сама тяга (в): 1 - трубка рами; 2 - бобишка; 3 - планка тяги; 4 - вертикальна трубка нижній частині стійки; 5 - П-подібний профіль тяги; 6 - гвинт

Щоб зміцнити на трубках стійки другий кінець складовою тяги, в цих трубках свердлять на такій же відстані (150 мм) від тих же осей-гвинтів отвори діаметром 5 мм. Для кріплення складовою тяги до трубок нижньої стійки знадобляться спеціальні гвинти (рис. 5, б), хоча в якості гвинтів можна застосувати стандартні гвинти або болти відповідної довжини. І тепер розберемося з складовою тягою. Взагалі-то я використовував тягу від коляски, скоротивши її довжину. Але подібну тягу нескладно виготовити самостійно. Конструкція тяги приведена на рис. 5, ст. Як видно з малюнка, тяга складається з двох частин: П-образного профілю і звичайної планки. Відстань між осями отворів на кінцях тяги дорівнює довжині гіпотенузи прямокутного трикутника з катетами по 150 мм, тобто в даному випадку ця відстань складає 212 мм. Однак при виготовленні тяги я збільшив його на 10 мм, щоб при горизонтальному розташуванні рами стійка візки була нахилена трохи назад, що зручно при експлуатації візка. П-подібний профіль і планка тяги виконані з листових дюралю або стали товщиною 1,5 мм. Збираючи тягу, в проміжках між бічними сторонами П-образного профілю вставляють планку і фіксують її там заклепкою діаметром 5 мм так, щоб планка могла повертатися на заклепці. Врахуйте тільки, що отвір для заклепки повинен розміщуватися на рівній відстані від отворів на кінцях тяги. Ясно, що складова тяга виконує роль кронштейна, утримуючи раму під прямим кутом до стійки. А складовою тяга зроблена тому, що вона дозволяє не тільки піднімати раму до стійки, а й перешкоджати мимовільного нахилу стійки до рами (як видно з рис. 5, в подібного нахилу не відбудеться, тому що в цьому випадку верхня частина планки упреться в перемичку П -образного профілю). Поворот рами при складанні візки здійснюють, піднімаючи тягу за її середину. Звичайно, щоб рама вільно поверталася, планка тяги повинна в цьому випадку без зусиль входити в порожнину П-образного профілю. Для цього обидві бобишки роблять довжиною, яка дорівнює сумі діаметру трубки вертикальної нижньої частини стійки і товщини листа металу, з якого виготовлений П-подібний профіль. Не забудьте також додати ще близько 0,5 ... 1 мм на люфти у всіх рухомих з'єднаннях тяги. Конструкція подібної тяги, мабуть, простіше інших відомих конструкцій вузлів, що з'єднують стійку і раму з урахуванням їх взаємного фіксування в робочому положенні. Тяги мають малі габарити і масу, їх легко виготовити і встановити, вони забезпечують більшу вантажопідйомність візка.

У рамі для зручності кріплення вантажу і для додання їй твердості встановлені дві трубки-поперечки по типу поперечок в стійці. Щоб візок при її завантаженні та розвантаженні могла стояти нерухомо, до трубки рами внизу приварені дві опори трапецеподібні із сталевого прута діаметром 5 мм (див. Рис. 4). Висота цих опор залежить від положення гвинтів, що кріплять раму до трубок стійки. Тому доцільно ці гвинти встановлювати по можливості ближче до осі коліс, щоб в складеному візку опори якомога менше виступали за габарити коліс. Для підвішування легких вантажів (господарських або дамських сумок і т.д.) візок забезпечена двома гачками зі сталевого дроту діаметром 3 мм. Для гачків у верхній трубці (ручці) державки і у верхній її поперечині свердлять отвори діаметром 3 мм.

Мал. 6. Схема візки вантажопідйомністю до 30 кг

Загальна маса такої візки 3 кг, габарити її в складеному вигляді 580x460x210 мм.

Друга моя саморобна візок вантажопідйомністю до 30 кг зібрана за описаною вище схемою, але має менші висоту (900 мм), відстань між трубками стійки (220 мм) і відповідно менші габарити, а також масу (1,9 кг). Тому детально пристрій цієї візки не описує, а наводжу тільки її конструктивну схему (рис. 6) і звертаю увагу на деякі відмінності. Дана візок виготовлена на основі дитячої коляски, колеса якої діаметром 80 мм виготовлені цілком з пластика без зовнішнього гумового обода. З кожного боку коляски були розташовані по два таких колеса. Оберталася кожна пара коліс на короткій осі діаметром 6 мм, закріпленої в щоках скоби, яка за допомогою заклепок фіксувалася на нижньому кінці трубки тієї та іншої стійки. При цьому одне колесо розташовувалося між щік скоби, а друге - на зовнішньому виступі осі. Наявність двох коліс малого діаметра з кожної сторони коляски зменшує її тряску і вібрацію, що виникають при русі коляски по нерівній дорозі. Тому в візку я залишив спарені колеса. Однак для всіх чотирьох коліс виготовив загальну вісь із сталевого прута діаметром 8 мм, відповідно рассверлени під цей діаметр отвору в колесах і в щоках скоби.

І ще одна конструктивна особливість візки. Щоки і колеса у візка я встановив на трубках стійки, зорієнтувавши їх в протилежну сторону від рами (рис. 7), що дозволило зменшити зусилля, необхідне для перевезення вантажу. Справа в тому, що в цьому випадку центр ваги навантаженої візки в похилому (робочому) положенні буде знаходитися над віссю або біля неї.

Мал. 7. Вузол кріплення коліс візка: 1 - трубка стійки; 2 - трубка рами; 3 - скоба; 4 - шайби; 5 - шплінт

Особливості кріплення коліс до трубки стійки зрозумілі з рис. 7. Скоба зроблена з дюралюмінієвої пластини товщиною 3 мм. Між щічками скоби і колесами на осі встановлені сталеві шайби. Щоб зробити кріплення коліс більш надійним, кожна скоба з внутрішньої сторони підібгана шайбою, одягненою на вісь, а переміщення такої шайби обмежена шплинтом, для якого в осі просвердлений отвір діаметром 1 мм. На кінцях осі нарізають різьбу, на яку навертають гайку, фіксуючи зовнішнє колесо. Торці кінців осі розклепують для запобігання відвернення гайок.

На відміну від попередньої візки для установки вантажний рами в робоче положення щодо трубок стійки складні діагональні тяги (див. Рис. 4) не застосовують. Адже у нашій візки і так зменшена рама, а тяги ще більше б обмежували розміри вантажу, що встановлюється на неї. Тому тут застосовано інше рішення установки рами під прямим кутом до стійки.

Мал. 8. Куточки-упори, що фіксують горизонтальне положення рами: а - з листової сталі; б - із сталевого куточка

З листової сталі товщиною 2 мм роблять два куточка (рис. 8, а), один з яких є дзеркальним відображенням іншого. До речі, аналогічні куточки простіше виготовити з сталевого промислового куточка 20x20 мм. В останньому випадку в середині підготовленого куточка на одній з полиць роблять прямокутний виріз, згинають в цьому місці куточок і зварюють приєдналися одна до іншої стінки вирізу (рис. 8, б). Кожен куточок приварюють двома суцільними швами до сталевій трубці рами (рис. 9). В результаті при повороті рами, для установки її в робоче положення, куточки на рамі впираються в скоби, утримуючи раму під потрібним кутом щодо стійки.

А щоб стійка під час завантаження візки мимоволі не нахилялася до рами, до трубок стійки на гвинтах М4 кріплять гачками (див. Рис. 9), випиляними із сталевої штаби завтовшки 5 мм. Такі гачки можна також виготовити зі сталевих прутків діаметром 4 мм, якщо на їх кінцях сформувати (зігнути) кільця з отворами під гвинти (згинають кільця, попередньо нагрів пруток до червоного розжарювання в полум'я газового пальника домашньої плити). Гачки встановлюють на останній стадії складання візка, намагаючись, щоб вони з натягом заходили на кінці трубки рами.

Мал. 9. Вузол кріплення рами на стійці: 1 - трубка стійки; 2 - гачок; 3 - куточок-упор; 4 - скоба; 5 - трубка рами

І на закінчення розмови про візках кілька корисних зауважень. Бажано, щоб всі гвинти, що проходять через отвори в трубках, мали побільше різьблення на своїх циліндричних стрижнях. Це дозволить підкручувати їх, зменшуючи люфти в з'єднаннях, що виникають із-за зносу поверхонь, що сполучаються отворів і гвинтів в процесі експлуатації візків. Якщо гвинти виконують роль осей в рухомих з'єднаннях деталей, то корисно між деталями ставити шайби. А навернув на гвинт гайку і забезпечивши при цьому відповідної щільність з'єднання, расклепать торець гвинта для запобігання отвертиванія гайки. Можна не розклепують гвинт, а навернути на нього другу (контрящім) гайку. Але це менше естетично і ненадійно. У процесі складання візків корисно все різьблення злегка змастити маслом. Наявні задирки на шліцах гвинтів і на інших деталях в кінці збірки візки видаляють напилком з дрібною насічкою. Непогано пофарбувати всі деталі з дюралюмінію олійною фарбою, тому що утворюються на їх поверхнях оксиди легко бруднять руки і одяг.

За всі 4 роки з моменту виготовлення мої візки показали себе з найкращої сторони. Вони зручні, надійні, досить легкі, мають невеликі габарити і масу, швидко розвиваються й наводяться в робоче положення, мають значну вантажопідйомністю. На візку вантажопідйомністю до 70 кг я кілька разів перевозив відразу по 2 автомобільних акумулятора із загальною масою понад 100 кг. Ця візок неодноразово використовувалася для перевезення вантажів як причепа велосипеда. Правда, для цього треба було б виготовити спеціальне і більш надійне з'єднання візки з велосипедом, щоб забезпечити при транспортуванні такий кут нахилу візки, при якому центр ваги завантаженої візки знаходився б над віссю її коліс. На візку вантажопідйомністю до 30 кг я неодноразово перевозив по мішку картоплі масою близько 50 кг.

розкладний стільчик

Після виготовлення візків з деталей дитячих колясок залишаються ще багато трубок, міцна тканина і ще деякі елементи. Вони (або деталі від будь-якої іншої коляски) можуть служити основою для складання ряду інших потрібних саморобок.

Мал. 10. Складаний стільчик: 1 - дерев'яна планка; 2 - опора з куточка

Найбільш просто з "відходів" виготовити розкладний стільчик (рис. 10), що полегшує працю на садово-городніх та дачних ділянках під час робіт, що вимагають зігнутого положення садівника, наприклад при зборі ягід з чагарників. У складеному вигляді стільчик займає мало місця, так що він зручний при перевезеннях в громадському транспорті або в автомобілі при виїзді для відпочинку "на природі", швидко приводиться в робочий стан. Каркас стільця утворюють дві П-подібні трубчасті рами з довжиною боковин (ніжок) по 400 мм. Ніжки рухомо з'єднані між собою гвинтами М5. Для регулювання висоти стільчика в кожній його ніжці поруч з "центральним" отвором вище і нижче останнього свердлять такі ж отвори, а гвинти забезпечують баранчиками замість гайок. Наприклад, якщо додаткові отвори знаходяться нижче і вище центру на 40 мм, то при послідовній перестановці гвинтів зверху вниз висота стільчика складе 162, 265 і 312 мм відповідно. Сидіння роблять із міцної тканини, наприклад брезенту, або того ж сидіння від складаний прогулянкової коляски. Причому шиють сидіння так, щоб його можна було надіти на горизонтально розташовані верхні трубки каркаса. Найкраще для шиття підійдуть товсті капронові нитки. Знизу сидіння шви разом з тканиною корисно промазати клеєм ПВА для підвищення міцності швів та надання тканини більшої жорсткості.

Мал. 11. Способи з'єднання трубок: а - встик; б - під кутом; 1 - заклепки; 2 - металевий стрижень; 3 - куточок з металевого стержня

Щоб ніжки стільчика НЕ вдавлювалися в пухку землю, на нижніх кінцях ніжок за допомогою гвинтів кріплять дерев'яні планки перерізом 20x50 мм (див. Рис. 10). Замість палиць не забороняється встановити і металеві трубки. Показання на малюнку ніжки-трубки з відігнутими кінцями не завжди є в складі колясок. А відігнути кінці трубок з досить жорсткого дюралюмінію в домашніх умовах досить складно, навіть якщо трубку нагріти. Тому на рис. 10 у стільчика пара ніжок зображені з вигнутими кінцями і планкою, а в іншої пари кінці ніжок прямі, а замість планки закріплена на гвинтах опора, зігнута під кутом 90 ° зі смуги покрівельного оцинкованого заліза шириною 60 мм. Можна також в трубки щільно вбити дерев'яні пробки і до них цвяхами прибити планку або опору.

Якщо в колясці не опиниться рам, які утворюють каркас (тобто ніжки) стільчика, то їх легко виготовити зі шматків прямих трубок. Варіант подовження трубок показаний на рис. 11. Трубки щільно насаджують на відрізок металевого стержня довжиною 60 ... 80 мм або на трубку такої ж довжини. Далі стрижень фіксують в трубках за допомогою заклепок діаметром 3 ... 6 мм. Для з'єднання трубок під прямим кутом я розігріваю сталевий пруток до червоного паяльною лампою або в багатті, після чого легко згинаю його під відповідним кутом. Потім ножівкою по металу відрізаю від прутка куточок потрібного розміру і насаджують його на кінці трубки, як це зображено на рис. 11, б.

крісло

Описаний вище каркас для стільчика цілком послужить основою для каркаса складного крісла (рис. 12). Треба тільки збільшити габарити обох рам до зазначених на малюнку розмірів, які забезпечать розміри сидіння і висоту його над поверхнею підстави (землі), близькі до типових. Крім цих двох рам потрібно така ж третя рама. Для подовження і розширення рам з'єднувати труби способами, показаними на рис. 11.

Мал. 12. Раскладное крісло: 1 - верхня перекладина; 2 - рама-спинка; 3 - рами-ніжки; 4 - гайка "баранчик"; 5 - підлокітник

Якщо не виявиться в наявності вигнутих целікових П-образних рам, то їх можна змонтувати навіть без куточків, а тільки з прямих обрізків труб, безпосередньо поєднуючи труби-ніжки з трубою-поперечиною. Варіантів такого кріплення труб багато. Два з них зображені на рис. 13, а і б. Розглянемо ці сполуки. Так, кріплення труб на рис. 13, а відповідає умовам жорсткості при щільній посадці сполучних стрижня або втулки в трубі, установці заклепки діаметром 4 мм, ретельної підгонки виїмки в трубі з втулкою до сопрягаемой трубі, використанні стягивающего гвинта М5. На рис. 13, б замість однієї з трубок застосована дерев'яна планка, кінець якої прикріплений до труби гвинтом М5. До речі, металеві сполучні стрижні в трубках можна замінити дерев'яними пробками, в які легко ввернути шуруп замість гвинта або навіть забити цвях.

Мал. 13. Варіанти з'єднання під кутом елементів крісла: а - трубка з трубкою; б - трубка з планкою; в - трубка з трубкою (варіант автора); 1 - гвинт; 2 і 3 - з'єднуються трубки; 4 - втулка з внутрішнім різьбленням; 5 - заклепка; 6 - планка; 7 - вкладиш з "хвостом" з різьбленням; 8 - гайка "баранчик"

При виготовленні складного крісла головне - правильно і надійно зістикувати між собою як відповідні вузли крісла, так і окремі трубки. Так, ми вже говорили, що рухливі з'єднання трубок здійснюють за допомогою гвинтів або заклепок. Подібним чином у кріслі з'єднані, наприклад, рами-ніжки. А ось нижні кінці трубок рами-спинки укріплені на трубках однієї з рам-ніжок (див. Рис. 12) нерухомо. Однак подібне з'єднання необхідно зробити роз'ємним. Найпростіше це здійснити, забезпечивши кінці трубок рами-спинки різьбовими втулками, і, просвердливши в відповідних трубках отвори, з'єднати трубки за допомогою гвинтів М5, як показано на рис. 13, а. Однак застосоване мною з'єднання трубок видається більш зручним. У трубки рами-спинки я щільно запресовують НЕ різьбові втулки (див. Рис. 13, а), а циліндричні вкладиші з хвостовиком, на якому нарізана різьба. Хвостовик пропускають через отвір в сопрягаемой трубі і навертають на його виступаючий кінець баранчик. Зрозуміло, що отвір в сопрягаемой трубці роблять під тим же кутом, під яким повинна бути розташована труба рами-спинки (можна просто розточити отвір круглим напилком до еліпсоподібної форми).

Як полотна для сидіння крісла підійде будь-яка щільна тканина, наприклад брезент. Провисання полотна підбирають так, щоб при "навантаженні" воно не стосувалося верхній поперечки рами. Для зручності користування кріслом його краще оснастити знімними поздовжніми трубками (підлокітниками), закріпивши за них ще одне полотно, що проходить під полотном сидіння. Спосіб кріплення підлокітників - будь-хто.

При складанні крісла спочатку знімають підлокітники (якщо вони є), потім, відвернувши баранці, від'єднують кінці трубок рами-спинки від відповідної рами, повертають раму-спинку за годинниковою стрілкою, складаючи одночасно рами-ніжки.

Природно, крісло може мати інші розміри та інші конструктивні рішення рухомих і нерухомих з'єднань.

Описані і виготовлені автором саморобки з деталей зношених дитячих колясок всього лише невелика частина виробів, для яких коляски можуть послужити "будівельним матеріалом".

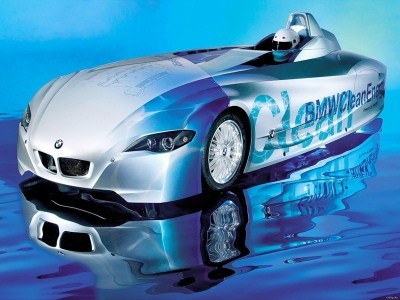

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот