- 2.1 Опис призначення # Лиття металлов_іннов_назначеніе

- 2.2 Використовувані матеріали # Лиття металлов_іннов_матеріали

- 2.3 Опис технологічного процесу # Лиття металлов_іннов_процесси

- Виливок під тиском

- 3. Вимоги щодо забезпечення виробництва (# Лиття металлов_іннов_обеспеченіе)

- Лиття металів під тиском

- 3.6 інші (# Лиття металлов_іннов_іниетребованія)

- 3.7 Постобработка (# Лиття металлов_іннов_обработка)

- 4.3. Тепло / електро провідність (# Лиття металлов_іннов_проводімость)

- 4.4. Тактильні (# Лиття металлов_іннов_тактільность)

- 4.5. Зовнішні ознаки застосовуваної технології (# Т_іннов_прізнакі)

- 4.6. Інші (# Лиття металлов_іннов_іниехарактерістікі)

2.1 Опис призначення # Лиття металлов_іннов_назначеніе

Литтям під тиском виготовляють:

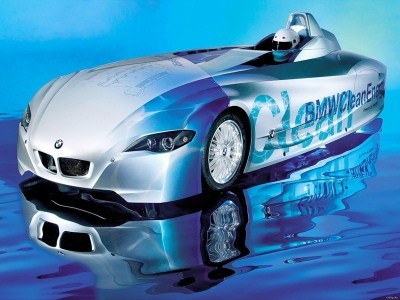

- деталі автомобільних двигунів (в тому числі алюмінієві блоки, деталі карбюраторів);

- деталі сантехнічного обладнання;

- деталі побутових приладів (пилососи, пральні машини, телефони);

- деталі приладів

- деталі кораблів

- деталі літаків

- деталі для аерокосмічної промисловості

- деталі автомобілів

- корпуси електродвигунів

- деталі для енергетичної промислової

- деталей для централізованого опалення квартир і будинків

Також лиття під тиском використовується при виробництві комп'ютерів, смартфонів і іншої електроніки.

Практично будь-яку деталь з алюмінію можна відлити на машинах лиття під тиском. Оскільки при литті під тиском можна отримати деталі з високими допусками по пористості і щільності вироби.

2.2 Використовувані матеріали # Лиття металлов_іннов_матеріали

Спосіб лиття під тиском застосовується для сплавів кольорових металів (на основі цинку, алюмінію, міді, магнію, сплав олово-свинець) через їх низьку температуру плавлення, а також для деяких сталей.

Найважливіша властивість металу, який передбачається використовувати для лиття, - його плинність. Сплав в розплавленому вигляді повинен максимально легко перетікати з одного тигля в інший, заповнюючи при цьому його найдрібніші виїмки. Чим вище плинність, тим тонше стінки можна зробити у готового виробу. З металом, який розтікається погано, набагато складніше. У звичайних умовах він встигає схопитися значно раніше, ніж заповнить всі проміжки форми. Саме з цією складністю промисловці стикаються, коли виконують лиття сплавів металів.

Найбільш затребуваними в промисловості є метали, що мають низьку температуру плавлення, так як їх виробництво менш витратне. Чим нижче температура плавлення матеріалу, тим легше проводиться його відливання.

2.3 Опис технологічного процесу # Лиття металлов_іннов_процесси

Сучасне ливарне виробництво крім традиційної технології заливки рідкого металу в піщані форми застосовують і інші високотехнологічні, продуктивні способи лиття:

- вакуумний;

- відцентровий;

- під тиском;

- відцентровий;

- оболонковий;

- багаторазовий;

- ртутний;

- по виплавлюваних моделях;

- електрошлаковий.

Найчастіше сьогодні в промислових масштабах використовуються наступні технології виробництва:

- в металеві форми (Коколь);

- статичне лиття;

- виливок під тиском;

- в оболонкові форми;

- в виплавлювані моделі.

Виливок під тиском

- Перший етап, це розкриття прес-форми і мастило. Це необхідно для того, щоб готова виливок легко відходила від порожнин прес-форми і метал в поршні НЕ застигав до того, як він буде запресований. Також утворюється плівка, яка допомагає стабілізувати температуру і захищає поверхню прес-форми, що збільшує термін служби оснастки.

- Другий етап, це змикання прес-форми. Зусилля змикання прес-форми ця та характеристика, яка за сучасною класифікацією дає назву всій машині, тобто наприклад якщо у машини лиття під тиском назву C300D, то її зусилля змикання 3000 кіло-Ньютоновий або 300 тонн і вона є аналогом машини лиття під тиском 711А08 по Радянської класифікації. Іншими словами така машина здатна стримати метал, який створює зусилля, що прагне розкрити прес-форму в триста тонн.

- Третій етап, це заливка металу в поршень. Після змащення прес-форми і поршня робочий зачерпує з печі необхідну кількість металу і заливає його в горловину поршня.

- Четвертий етап, це запрессовка металу. Поршень під впливом пневматики, в яку як правило закачаний азот, робить поступальний рух і закачує метал в камеру пресування.

- П'ятий етап, це зняття готового виробу.

2.4 Серійність (# Лиття металлов_іннов_серійность)

Даний метод виготовлення заготовок відрізняється високою продуктивністю. Але іноді щоб переналагодити лінію для випуску нової заготовки потрібно вкласти значні кошти, так як обладнання та оснащення дуже дорогі (лиття металів під тиском).

3. Вимоги щодо забезпечення виробництва (# Лиття металлов_іннов_обеспеченіе)

3.1 Обладнання, що використовується (# Лиття металлов_іннов_оборудованіе)

Для лиття металів пускають в хід різні ємності, які поділяють на пісочний, що застосовуються тільки один раз під час оливки, а також багаторазові. Багаторазові Відливні ємності роблять з різних матеріалів:

Широко поширені чавунні кокілі і виливниці. При виготовленні продукції з алюмінію, міді та інших кольорових сплавів виконують металеві форми з чавуну, міді та латуні.

Таке рішення було прийнято давно, воно дозволяє легко проводити підготовку матеріалів до основного процесу. Сам процес триває недовго, моделі виходять високої якості. При виконанні цієї технології залучення великої кількості робітників не потрібно.

Металеві Відливні ємності бувають відкритими і закритими. Відкриті - це виливниці, а закриті - кокілі. У закритих ємностях є порожнина, що повторює розміри виплавленої деталі. Заливка рідкого металу в них проводиться через спеціальний отвір.

Оболонкові Відливні ємності використовуються при заливці сплавів кольорових і дорогоцінних металів, а також виробів зі сталі. Для виливки сплавів кольорових металів їх роблять з порошкоподібного діоксиду кремнію або гіпсу.

При виготовленні продукції з золота, платини і срібла прес-форму роблять з легкоплавкого матеріалу, який заповнюється ртуттю, парафіном або пластмасою, що дозволяє створювати продукт складної конфігурації невеликої товщини.

Лиття металів під тиском

Це найпоширеніший і ефективний метод лиття.Для даного способу необхідно:

- ливарна форма з якісних сортів стали, яка може бути багатоступінчастої, складної внутрішньої форми

- нагнітає обладнання, здатне видавати від 7 до 700 МПа.

Прес форми

Ливарні форми (прес-форми) зазвичай виготовляються зі сталі. Оформляє порожнину форми вибирається подібної зовнішньої поверхні виливки, однак враховуються спотворення розмірів. Прес-форма містить також виштовхувачі, за допомогою яких готовий виріб витягується з прес-форми і рухливі металеві стрижні, звані знаками, що утворюють внутрішні порожнини виробів.Ливарні машини з гарячою камерою пресування

Машини лиття під тиском з гарячою камерою пресування найчастіше використовуються для лиття сплавів на основі цинку або латуні. Це необхідно оскільки температура плавлення латуні більше 900 градусів Цельсія. Якщо для лиття цинку або латуні використовувати звичайну машину лиття під тиском з холодною камерою пресування, то прес-форма буде випробовувати підвищені теплові навантаження і перепади температур, що призводить до швидкого зносу форми і падіння якості виливків. У машині лиття під тиском з гарячою камерою пресування камера занурена в розплав, що дозволяє підтримувати постійну температуру прес-форми, зменшити перепади температур і підвищені теплові навантаження, що продовжує термін служби форми.Ливарні машини з холодною камерою пресування

Такі машини використовуються для лиття під тиском алюмінієвих, магнієвих, мідних сплавів. Лиття в прес-форми відбувається під тиском від 35 до 700 МПа. Машини лиття під тиском з холодною камерою пресування відрізняються від машин лиття під тиском з гарячою камерою пресування відсутністю "гузнека" і більш низькими температурами експлуатації.Кокільні машини для лиття металів

Кокільні (gravity casting machines англ.) Машини для лиття металів використовуються для лиття в кокіль під низьким тиском. Основна сфера застосування це вироби на основі алюмінієвих сплавів, мідних сплавів, бронзових сплавів і ін. Для лиття товстостінних виробів з більш низькими вимогами по щільності вироби та пористості в порівнянні з машинами лиття під тиском. Лиття в кокіль один з найдавніших методів лиття металів.3.2. Вимоги до заготівлі (# Лиття металлов_іннов_заготовка)

- ПлинністьСплав в розплавленому вигляді повинен максимально легко перетікати з одного тигля в інший, заповнюючи при цьому його найдрібніші виїмки. Чим вище плинність, тим тонше стінки можна зробити у готового виробу. З металом, який розтікається погано, набагато складніше. У звичайних умовах він встигає схопитися значно раніше, ніж заповнить всі проміжки форми.

3.3. Вимоги до температури (# Лиття металлов_іннов_температура)

Метал для відливання нагрівають трохи вище температури плавлення. Деякі види металів можна розплавити і залити у форми в домашніх умовах, наприклад алюміній.3.4. Вимоги до тиску (# Лиття металлов_іннов_давленіе)

Тиск в обладнанні залежить від використовуваного металу і складності форми готового виробу. Метали, що володіють хорошою плинністю, можуть заливатися в форми без додаткового тиску. Якщо метал встигає схопитися значно раніше, ніж заповнить всі проміжки форми, то використовують додаткове обладнання для нагнітання тиску.3.5 Обмеження по формі і конструкції (# Лиття металлов_іннов_ограніченія)

Виливок обмежена:

- за складністю конфігурації, так як при відділенні виливки від ливарної форми можуть відбуватися пошкодження.

- по товщині, так як розплав рівномірніше твердне, якщо виріб тонке.

3.6 інші (# Лиття металлов_іннов_іниетребованія)

- Осадка при охолодженні.

Найчастіше застосовують сплави на основі алюмінію, цинку, міді та олова-свинцю (лиття кольорових металів). Температура плавлення у них порівняно невелика, а тому досягається дуже висока технологічність всього процесу. Крім того, у цієї сировини порівняно маленька осаду при охолодженні. Це означає, що можна виробляти деталі з дуже незначними допусками, що при випуску сучасної техніки надзвичайно важливо.

3.7 Постобработка (# Лиття металлов_іннов_обработка)

Після отримання виливки під тиском в більшості випадків не потрібно подальша механічна обробка, так як забезпечується висока точність розмірів готового виробу і високу якість поверхні.При лиття в формувальні суміші піскоструминними або шліфувальними машинами з готового виробу знімається окалина і пристала формувальнасуміш.

4. Характеристики готових деталей

4.1 Механічні властивості (# Лиття металлов_іннов_механіка)

При лиття металів під тиском:- точні розміри литого вироби (3-7 класи точності);

- мінімальна потреба в механічній обробці вироби.

- Низька пористість вироби

- Висока щільність вироби

4.2. Оптичні властивості (# Лиття металлов_іннов_оптіка)

Глянцевий / матова - оптичні властивості готової деталі залежать від металу і способі лиття.

4.3. Тепло / електро провідність (# Лиття металлов_іннов_проводімость)

Електропровідність залежить від використовуваного металу, теплопровідність висока.

4.4. Тактильні (# Лиття металлов_іннов_тактільность)

Висока якість поверхні (5-8 класи чистоти для алюмінієвих сплавів)

4.5. Зовнішні ознаки застосовуваної технології (# Т_іннов_прізнакі)

Часто особливо на дешеві вироби видно лінію роз'єму форми, також можуть бути видні сліди штовхачів. Також на деталі можна побачити місце, де був литник.

4.6. Інші (# Лиття металлов_іннов_іниехарактерістікі)

Вироби можуть бути масою від десятків грамів до десятків кілограмів.

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот