- Устаткування для хромування

- Ємності і матеріали для хромування

- Основні переваги і недоліки

- Матеріальні втрати і способи їх зниження

- Попередня підготовка поверхні

- Механічна обробка

- Захистіть ваші гроші

- знежирення

- травлення

- декапірованіе

- хромування

Ванна для хромування. Натисніть на фото для збільшення.

Після тривалого періоду експлуатації окремих елементів кузова автомобіля, що мають оксидне покриття або облагороджених за допомогою методу захисно-декоративного хромування, настає необхідність проведення операцій відновного характеру.

Прагнення водіїв додати автомобілю бездоганний зовнішній вигляд і дорожнеча нових запчастин змушують багато підприємств, що спеціалізуються на ремонті автомобільних кузовів, приділяти підвищену увагу відновленню захисних властивостей і зовнішнього вигляду деталей.

Фарбування хромом дозволяє дієво і ефективно відновити зношені деталі і елементи.

Устаткування для хромування

Спеціальні ємності для хромування (ванни) - основне устаткування, що використовується для фарбування деталей кузова автомобіля хромом.

Ємності і матеріали для хромування

Устаткування для хромування. Натисніть на фото для збільшення.

Основними складовими процесу хромування є хромовий ангідрид і сірчана кислота, яка виступає в ролі каталізатора. Загальні пропорції змісту сірчаної кислоти знаходяться в межах від 0,8% до 1,2%, а середнє значення не перевищує 1%. Дані пропорції можуть виглядати наступним чином (г / л): хромовий ангідрид - 250, сірчана кислота - 2,5.

Що містить хромовий ангідрид в пропорціях 400 г / л ванна має прекрасну електропровідність, завдяки якій не потрібно висока напруга при фарбуванні хромом. Призначені для хромування ємності характеризуються малим катодним виходом по току (менше 20%) і низькою покриває здатністю.

Основні переваги і недоліки

Дане обладнання чудово себе зарекомендувало при декоративному хромуванні виробів складної геометричної форми. Основні недоліки концентрованої ванни - невисокий вихід (по току) і непридатність для функціональної фарбування хромом.

Крім класичного варіанту хромових ванн, в яких присутній сульфатний каталізатор, активно використовуються каталізатори, що містять в своєму складі солі кремнефтористоводородной і сірчаної кислот обмеженою розчинності. Використання даних ванн, що носять назву саморегулюючих, дозволяє оптимізувати процес і позбутися від необхідності проведення аналізу хімічного складу.

Описується обладнання характеризується і деякими недоліками, серед яких виділяється високий ступінь агресивності ванни, що робить вплив на необхідність проведення ізоляції сталевих елементів і виробів. Контакт з розчинами хромового ангідриду може викликати певні складнощі через високу токсичність речовини і трудомісткого процесу очищення стічних вод. Ванни для хромування повинні бути обладнані ефективною витяжною системою. Ця вимога обумовлена присутністю струму великої щільності і високих температур.

Матеріальні втрати і способи їх зниження

Матеріальні втрати відносяться до числа недоліків ванн, призначених для фарбування хромом. Високий вміст хромового ангідриду призводить до збільшення втрат електроліту. Застосування ванн уловлювання та технології двох промивок дозволяє істотно знижувати дані втрати.

Використання ванн з невисоким вмістом хромового ангідриду - один з найбільш раціональних способів зниження втрат матеріалу. Рекомендується визначати дослідним шляхом найбільш оптимальне для даного виду продукції зміст хромового ангідриду. Містять менше 100 г / л хромового ангідриду ванни викликають певні складності, пов'язані з їх експлуатацією.

Універсальна ванна, призначена і для декоративного, і для технічного хромування, повинна містити розчин наступних пропорцій (г / л): хромовий ангідрид - 250, сірчана кислота - 2,5. При нанесенні декоративних поверхонь повинна бути забезпечена температура 50 ° C і середня щільність струму 25 А / дм2, при нанесенні функціональних поверхонь - 55 ° C-60 ° C і 60 А / дм2.

Попередня підготовка поверхні

Хром наноситься за допомогою ряду послідовно виконуваних операцій фарбування, що починаються з попередньої підготовки поверхні.

Механічна обробка

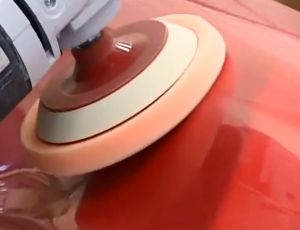

Механічна обробка перед хромуванням. Натисніть на фото для збільшення.

Підлягають хромуванню деталі піддаються механічній обробці, ступінь якої залежить від стану поверхні. Діапазон механічної обробки може коливатися від зачистки зварних швів, задирок або окалини і грубої шліфовки (обдирання), що дозволяє видалити значні нерівності металу, до чистового шліфування, що забезпечує позбавлення від невеликих раковин і рисок.

Захистіть ваші гроші

Після шліфування деталі піддають матуванню, яке полягає в обробці на періодично змащувати спеціальними пастами шліфувальному крузі. Ті, хто має складну конфігурацію деталі підлягають додатковій обробці, здійснюваної на спеціальних колах. Тонка фінішна обробка полягає в полировании поверхні за допомогою кіл, виготовлених з фетру або бязі.

знежирення

Для забезпечення міцності зчеплення між матеріалом і поверхнею оброблюваної деталі застосовується очищення (знежирення) деталі від окалини, іржі та жирових плям. Знежирення слід проводити попередньо змоченими в бензині або гасі волосяними щітками. Ті, хто має невеликі габаритні розміри деталі можна занурювати в ємність з гасом або бензином і протирати.

Фарбування хромом вимагає високої чистоти поверхні металу, а обробка в органічних розчинниках не завжди здатна забезпечити виконання цієї вимоги навіть тоді, коли технологічним процесом обробки було передбачено використання декількох ванн і розчинників високого ступеня чистоти.

Для підвищення якості знежирених розчинниками деталей застосовують додаткове електрохімічне або хімічне знежирення в лугах, здійснюване після сушки. На практиці широке застосування отримав спосіб катодного знежирення в лужному розчині, хоча досить активно використовується і анодний варіант.

Електрохімічним знежиренням не слід зловживати, так як у випадку з тонкостінними або загартованими сталевими виробами можна спостерігати деяке погіршення їх механічних властивостей. «Золотою серединою» в даному випадку є комбінований спосіб обробки: послідовне катодного і анодное або тільки анодное знежирення.

травлення

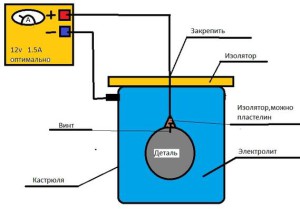

Процес декапірованія. Натисніть на фото для збільшення.

Процес знежирення завершується змиванням слідів лугу з оброблюваної поверхні в проточній гарячій і холодній воді відповідно. Якщо після знежирення залишаються сліди окалини або інших забруднень, то необхідно використовувати метод травлення. Після травлення деталі необхідно промити в проточній гарячій або холодній воді.

декапірованіе

Дана технологічна операція, призначена для видалення легких нальотів оксидів, здійснюється перед безпосереднім зануренням деталі в гальванічні ванни. Декапірованіе чудово виявляє структуру металу, сприяючи поліпшенню зчеплення гальванічного осаду.

Авторемонтні підприємства використовує для цих цілей електрохімічне декапирование (легке травлення). Для забезпечення довговічності поверхні деталі процес декапірованія повинен тривати протягом 15-20 секунд при кімнатній температурі. Застосовуваний для декапірованія сталевих виробів розчин на 85% складається з води, на 10% - з сірчаною і на 5% - з соляної кислот. Щільність струму коливається від 7 до 10 А / дм2.

Піддані декапірованію деталі обов'язково повинні бути промиті у воді при кімнатній температурі. Не слід торкатися деталей руками і промивати їх гарячою водою перед зануренням у ванну з розчином. Дані заходи обумовлені тим, що деталі досить швидко остигають, покриваючись оксидною плівкою.

хромування

Безпосередня фарбування деталей і елементів кузова автомобіля в хром називається хромуванням. Хромування володіє деякими особливостями, що відрізняють дану технологію від інших гальванічних процесів:

- Хромова кислота, а не сам хром або солі хрому, є основним компонентом електроліту;

- Зниження виходу (по току) при збільшенні температури хромового електроліту або при підвищенні концентрації хромової кислоти;

- Підвищення виходу (по току) при збільшенні щільності струму.

Хромовані кузовні деталі повинні періодично переглядатися ремонту через повну або часткового зносу покриття і його відшаровування. З даних елементів необхідно видалити хром або його залишки перед вторинним покриттям. З цією метою деталі слід занурити в 10% -й розчин концентрованої соляної кислоти або використовувати метод анодного розчинення в 90% -му розчині сірчаної кислоти (щільність струму від 3 до 5 А / дм 2). Перед повторним хромуванням слід провести полірування деталей, з яких було знято хром.

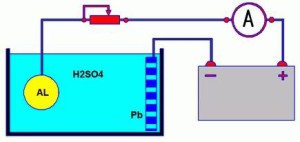

Анодування металу. Натисніть на фото для збільшення.

Якісна фарбування деталей кузова в хром передбачає наявність надійного контакту між проводом, приєднаним до негативного полюса джерела струму, і деталлю. З цією метою підлягають хромуванню деталі перед зануренням у ванни закріплюють на пристосування, які мають достатню поперечний переріз і забезпечують мінімальні втрати напруги.

Електроліз розчинів, створених на основі хромової кислоти, дозволяє отримати класичне покриття блискучого хрому і осад чорного хрому на катоді, що володіє глибоким кольором, високою твердістю і корозійну стійкість, низьку відбивну здатність. Дані якості дозволяють використовувати отриманий хром для покриття щіткотримачів, облицювання радіатора, дзеркал заднього виду.

Найкращий результат можна отримати при застосуванні електроліту наступного складу (г / л):

- хромовий ангідрид - 250;

- кріоліт - 0,2;

- натрій азотнокислий - від 3 до 5;

- хромін - від 2 до 3.

При цьому оптимальний режим обробки буде виглядати наступним чином:

- початковий цикл: щільність струму - від 25 до 30 А / дм2, тривалість циклу - від 1 до 2 хвилин;

- кінцевий цикл: щільність струму - від 15 до 20 А / дм2, тривалість циклу - від 7 до 10 хвилин.

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот