MIG / MAG - Metal Inert / Active Gas - дугове зварювання електродом, що плавиться металевим електродом (дротом) в інертному (MIG) або в активному (MAG) газі.

При зварюванні плавиться в захисному газі дуга горить між виробом і електродом, що плавиться (зварювальним дротом), безперервно надходить в дугу і служить одночасно присадним матеріалом (рис. 1). Теплотою дуги розплавляються кромки зварюваного виробу і електродний (зварювальний) дріт, утворюючи зварювальну ванну. Дуга, метал зварювальної ванни, що плавиться електрод і кристалізується шов захищені від впливу повітря газом, що подається в зону зварювання через сопло пальника. Розплавлений метал зварювальної ванни, кристаллизуясь, утворює зварний шов.

Мал. 1. Схема зварювання електродом, що плавиться в захисних газах

При зварюванні в захисних газах електродом, що плавиться в якості електродного металу примі няют зварювальний дріт бли зкую за хімічним складом до основного металу.

Залежно від зварюваного металу і його товщини в якості захисних газів використовують інертні, активні гази або їх суміші. Вибір захисного газу визначається його інертністю до зварюваного металу, або активністю, що сприяє рафінації металу зварювальної ванни. Для зварювання кольорових металів і сплавів на їх основі застосовують інертні одноатомні гази (аргон, гелій і їх суміші). Для зварювання міді і кобальту можна застосувати азот. Для зварювання сталей різних класів застосовують вуглекислий газ, але так як вуглекислий газ бере участь в металургійних процесах, сприяючи чаду легуючих компонентів і компонентів - розкислювачів (кремнію, марганцю), то зварювальну дріт слід вибирати з підвищеним їх вмістом. У ряді випадків доцільно застосовувати суміш інертних і активних газів, щоб підвищити стійкість дуги, поліпшити формування шва, зменшити розбризкування.

В силу фізичних особливостей стабільність дуги і її технологічні властивості вище при використанні постійного струму зворотної полярності. При використанні постійного струму прямої полярності кількість розплавляється електродного металу збільшується на 25 - 30%, але різко знижується стабільність дуги, і підвищуються втрати металу на розбризкування. Застосування змінного струму неможливо через нестабільне горіння дуги.

При зварюванні плавиться шов утворюється за рахунок проплавленняосновного металу і розплавлення додаткового металу - електродного дроту. Тому форма і розміри шва крім іншого (швидкості зварювання, просторового положення електрода і вироби та ін.) Залежать також від характеру розплавлення і перенесення електродного металу в зварювальну ванну. Характер перенесення електродного металу визначається матеріалом електрода, складом захисного газу, щільністю зварювального струму і рядом інших факторів.

При традиційному способі зварювання можна виділити три основні форми розплавлення електрода і перенесення електродного металу в зварювальну ванну: з періодичними короткими замиканнями, крупнокрапельне без коротких замикань, струменевий (дрібнокрапельне без коротких замикань) (рис. 2) [1].

Мал. 2. Основні форми розплавлення і перенесення металу: а) з короткими замиканнями; б) крупнокрапельне без коротких замикань; в) струменевий.

Процес зварювання з періодичними короткими замиканнями характерний для зварювання електродними дротами діаметром 0,5 - 1,6 мм при короткій дузі з напругою 15 - 22 В. Після чергового короткого замикання (1 і 2 на рис. 2, а) силою поверхневого натягу розплавлений метал на торці електрода стягується в краплю. В результаті довжина і напруга дуги стають максимальними. У всі стадії процесу швидкість подачі електродного дроту постійна, а швидкість її плавлення змінюється і в періоди 3 і 4 менше швидкості подачі. Тому торець електрода з краплею наближається до зварювальної ванні (довжина дуги і її напругу зменшуються) до короткого замикання (5). При короткому замиканні різко зростає зварювальний струм і як результат цього збільшується стискуюче дію електромагнітних сил, спільна дія яких розриває перемичку рідкого металу між електродом і виробом. Під час короткого замикання крапля розплавленого електродного металу переходить в зварювальну ванну. Далі процес повторюється.

Частота періодичних замикань дугового проміжку може змінюватися в межах 90 - 450 в секунду. Для кожного діаметра електродного дроту в залежності від матеріалу, захисного газу і т.д. існує діапазон зварювальних струмів, в якому можливий процес зварювання з короткими замиканнями. При оптимальних параметрах процесу зварювання можлива в різних просторових положеннях, а втрати електродного металу на розбризкування не перевищують 7%.

Сварка без коротких замикань з крупнокрапельне переносом. Збільшення щільності зварювального струму і довжини (напруги) дуги веде до зміни характеру розплавлення і перенесення електродного металу, переходу від зварювання короткої дугою з короткими замиканнями до процесу з рідкісними короткими замиканнями або без них. У зварювальну ванну електродний метал переноситься нерегулярно, окремими великими краплями різного розміру (рис. 2, б), добре помітними неозброєним оком.

При цьому погіршуються технологічні властивості дуги, утруднюється зварювання в стельовому положенні, а втрати електродного металу на угар і розбризкування зростають до 15%.

Сварка без коротких замикань з дрібнокраплинного переносом. При досить високій щільності постійного по величині (без імпульсів або з імпульсами) зварювального струму зворотної полярності і при горінні дуги в інертних газах може спостерігатися дуже дрібнокрапельне перенесення електродного металу. Назва "струменевий" він отримав тому, що при його спостереженні неозброєним оком створюється враження, що розплавлений метал стікає в зварювальну ванну з торця електрода оддихаючи (рис. 2, в). Зміна характеру перенесення електродного металу з крапельного на струменевий відбувається при збільшенні зварювального струму до "критичного" для даного діаметра електрода.

Значення критичного струму зменшується при активації електрода (нанесенні на його поверхню тим чи іншим способом деяких легкоїонізірующей речовин), збільшенні вильоту електрода. Зміна складу захисного газу також впливає на значення критичного струму. Наприклад, добавка в аргон до 5% кисню знижує значення критичного струму. При зварюванні у вуглекислому газі без застосування спеціальних заходів отримати струменевий перенесення електродного металу неможливо. Він не отримано і при використанні струму прямої полярності.

При переході до струменевого перенесення потік газів і металу від електрода в сторону зварювальної ванни різко інтенсифікується завдяки стискає дії електромагнітних сил. В результаті під дугою зменшується прошарок рідкого металу, в зварювальної ванні з'являється місцеве поглиблення. Підвищується теплопередача до основного металу, і шов набуває специфічну форму з підвищеною глибиною проплавлення по його осі. При струменевому перенесення дуга дуже стабільна - коливань зварювального струму і напруги не спостерігається. Сварка можлива у всіх просторових положеннях.

Для поліпшення технологічних властивостей дуги застосовують періодичну зміну її миттєвої потужності - імпульсно-дугове зварювання (рис. 3) [2]. Теплота, що виділяється основний дугою, недостатня для плавлення електродного дроту зі швидкістю, що дорівнює швидкості її подачі.

Мал. 3. Зміна струму і напруги дуги при імпульсно-дугового зварювання: I п, U п - струм і напруга основної дуги; I і, U і - струм і напруга дуги під час імпульсу; t п, t п - тривалість паузи і імпульсу

Внаслідок цього довжина дугового проміжку зменшується. Під дією імпульсу струму відбувається прискорене розплавлення електрода, що забезпечує формування краплі на його кінці. Різке збільшення електродинамічних сил звужує шийку краплі і скидає її в напрямку зварювальної ванни в будь-якому просторовому положенні.

Можна використовувати поодинокі імпульси (рис. 3) або групу імпульсів з однаковими або різними параметрами. В останньому випадку перший або перші імпульси прискорюють розплавлення електрода, а наступні скидають краплю електродного металу в зварювальну ванну. Стійкість процесу залежить від співвідношення основних параметрів (величини і тривалості імпульсів і пауз). Відповідним підбором струму основної дуги і імпульсу можна підвищити швидкість розплавлення електродного дроту, змінити форму і розміри шва, а також зменшити нижню межу зварювального струму, що забезпечує стійке горіння дуги.

Сучасний апарат для механізованого зварювання в захисних газах (напівавтомат) складається з джерела живлення зварювальної дуги, об'єднаного з блоком управління, механізму подачі дроту, зварювального пальника і дистанційного пульта керування, якщо необхідно дистанційне регулювання параметрів режиму зварювання.

Як джерела живлення використовуються джерела постійного струму з жорсткою або пологопадающих зовнішньої статичної характеристикою: зварювальні випрямлячі, інверторні джерела, імпульсні і спеціальні установки.

Сучасні цифрові інверторні зварювальні джерела живлення з високошвидкісними процесорами завдяки спеціалізованим алгоритмам управління перенесенням електродного металу при зварюванні в захисних газах забезпечують високу продуктивність, стабільна якість одержуваних зварних швів і «простоту техніки зварювання».

Приклади сучасних зварювальних апаратів для MIG / MAG-зварювання

механізм подачі призначений для стабільної подачі дроту і регулювання її швидкості при виборі режиму зварювання. Для збільшення зони обслуговування застосовують проміжні механізми подачі дроту . Робота цих механізмів синхронізована з роботою основного механізму подачі і забезпечує можливість зварювання на значній відстані від джерела живлення, полуавтомата, газового обладнання [3].

Пальник для зварювання плавиться в захисному газі (Рис. 4) призначена для направлення в зону дуги електродного дроту, підведення до неї зварювального струму, подачі захисного газу, управління процесом зварювання.

Конструктивно пальника поділяють на три групи:

- для механізмів подачі типу, що штовхає; тільки направляють дріт в зону зварювання (рис. 4);

- з вбудованим в рукоятку механізмом подачі дроту; подають дріт механізмом тягне типу;

- з комбінованим механізмом подачі штовхає-тягне типу (система Push-Pull ).

Мал. 4. Складові частини пальника для зварювання плавиться в захисному газі

Переваги методу:

- Підвищена продуктивність (в порівнянні з дуговим зварюванням покритими електродами);

- Відсутні втрати на недогарки, усунені витрати часу на зміну електродів;

- Надійний захист зони зварювання;

- Мінімальна чутливість до утворення оксидів;

- Відсутність шлакової кірки;

- Можливість зварювання у всіх просторових положеннях;

- Можливість повної автоматизації і механізації процесу.

Недоліки способу:

- Великі втрати електродного металу на угар і розбризкування, особливо при зварюванні у вуглекислому газі;

- Потужне випромінювання дуги;

- Обмеження по зварювальному струмі;

- Сварка можлива тільки на постійному струмі.

Області застосування:

Сварка тонколистового металу і металу середньої товщини (до 20 мм);

Можливість зварювання сталей всіх класів, кольорових металів і сплавів, різнорідних металів.

Список літератури

1. Гладков Е.А. Управління процесами і устаткуванням при зварюванні: навчальний посібник для студентів вищих навчальних закладів. М .: Видавничий центр «Академія», 2006. 432 с.

2. Потапьевскій А.Г. Сварка в захисних газах електродом, що плавиться. М .: Машинобудування, 1974. 240 с.

3. Юхін Н.А. Механізована дугове зварювання електродом, що плавиться в захисних газах (MIG / MAG). М .: Изд-во «Соуело», 2008. 73 с.

Інші статті:

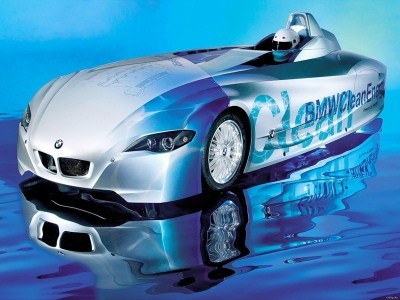

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

С сентября 2006 года серийно выпускается БМВ 3-й серии купе (Е92). Невзирая на свое техническое родство с седаном и Touring, купе БМВ 3-й серии имеет

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Аш длительный тест Range Rover Sport Supercharged подошел к концу. Первая хорошая новость: машину не угнали! Вторая: несмотря на соблазн, за

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

Audi E-tron, представленный на автосалоне в Детройте в январе 2010 года, совсем не то же самое, что E-tron, который выставлялся осенью на IAA 2009 во

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

В зимнее время года при морозной погоде аккумулятор автомобиля испытывает нагрузку намного больше, чем в летнее время. Автовладельцами замеченны

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

Эта модель расширяет присутствие компании SEAT в сегменте рынка престижных автомобилей. Toledo - первый автомобиль компании дизайн которого выполнен

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

В 2000 г. семейство японских Corolla лишь обновилось. Спрос на эти машины падал и классическая Corolla уже не устраивала японских покупателей. Как

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Skoda Octavia - это современный переднеприводной автомобиль с поперечным расположением двигателя. На нём может стоять один из пяти моторов концерна

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Дебют серийной модели PT Cruiser состоялся в 1999 году в Детройте. Компании Chrysler удалось зацепить ностальгическую струну в душе каждого простого

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Компания сыграла на контрасте, представив одновременно две модели, совершенно противоположные по идеологии: сверхэкономичный лимузин-гибрид А8 и

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот

Toyota Tundra (Тойота Тундра) проектировался как грузовик. Мощный двигатель, основательная рама и большая грузоподъемность... вот что отличает этот